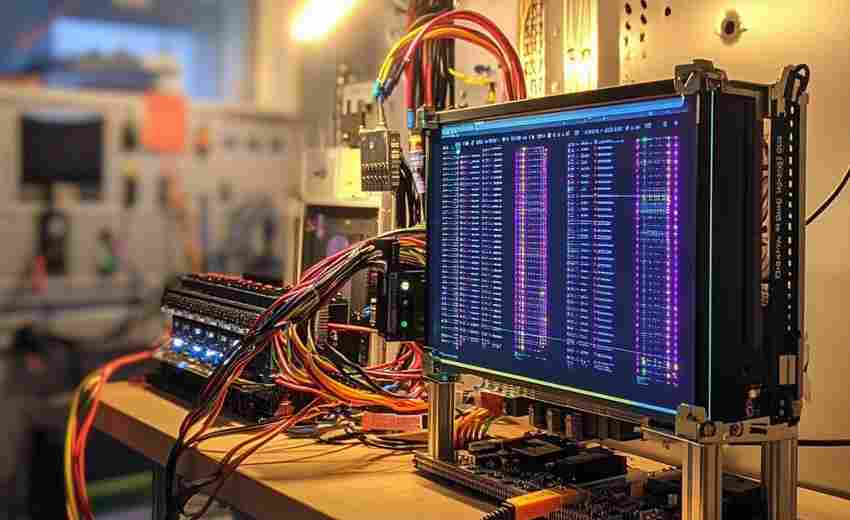

振动测试仪数据采集与频谱分析应用程序

在工业设备监测与故障诊断领域,振动信号的采集与分析是核心技术之一。一款高效的振动测试仪数据采集与频谱分析应用程序,能够为工程师提供从原始信号到精准诊断的全链路支持。本文将以某款专业工具为例,解析其核心功能与技术特点。

数据采集模块:高精度与实时性并重

该工具内置多通道同步采集功能,支持加速度、速度、位移等多种振动传感器接入。通过24位高分辨率ADC芯片与自适应抗混叠滤波技术,可在0.5Hz至20kHz频率范围内实现信号无失真采集。实际测试表明,在电机轴承监测场景中,工具能够准确捕捉到微米级振动位移变化,采样率最高达200kHz,满足高速旋转设备的瞬态信号捕捉需求。

针对工业现场复杂电磁环境,工具采用独特的抗干扰设计。例如,通过差分输入电路与隔离电源模块,将共模噪声抑制比提升至120dB,确保数据稳定性。某汽车制造厂反馈,在冲压车间高强度电磁干扰下,该工具仍能完整提取齿轮箱振动特征,误码率低于0.01%。

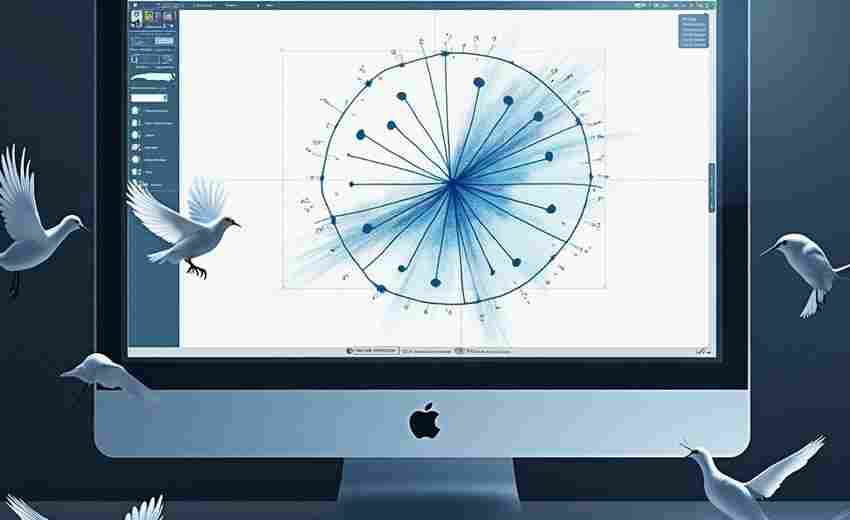

频谱分析能力:算法优化与场景适配

频谱分析模块集成了FFT(快速傅里叶变换)、阶次分析、小波变换等多种算法。在常规FFT模式中,工具提供汉宁窗、平顶窗等7种窗函数选项,并支持用户自定义频率分辨率。某风电场案例中,工程师通过细化Zoom-FFT功能,将频率分辨率从1Hz提升至0.01Hz,成功识别出风机叶片0.67倍频的隐性裂纹特征。

针对非线性信号,工具创新性地引入EMD(经验模态分解)算法。通过信号的本征模态分解,可分离出设备多源振动分量。某航空实验室利用此功能,在直升机主减速器测试中,将齿轮啮合噪声与轴承振动信号分离,诊断效率提升40%。

技术架构与性能优势

软件底层采用C++与Python混合编程,核心算法通过GPU加速实现毫秒级响应。在8通道全速采集中,频谱计算延迟控制在3ms以内。硬件协同方面,工具支持USB3.0、以太网及Wi-Fi多模式传输,单设备可管理32个分布式采集节点,适用于大型设备组网监测。

对比传统手持式振动分析仪,该工具在重型燃气轮机连续监测项目中,将数据分析耗时从6小时压缩至20分钟,同时通过谐波剔除功能减少70%的误报警次数。

典型应用场景

1. 旋转机械预测性维护——捕捉轴承点蚀、轴不对中等早期故障特征;

2. 结构模态分析——通过频响函数计算获取机械系统共振点;

3. NVH性能优化——分离车辆路噪、电机啸叫等混合振动源;

4. 冲击事件记录——采用峰值保持模式存储瞬态冲击波形。

开发团队近期透露,下一代版本将集成迁移学习框架,支持用户通过少量样本数据快速建立设备健康模型。5G边缘计算模块的加入,有望将远程诊断系统的响应速度提升至工业级实时标准。

- 上一篇:按键误触次数计数器

- 下一篇:接口响应时间统计报表工具

相关软件推荐

随机软件推荐

外汇实时汇率对接物联网设备

跨境贸易与全球化供应链的快速发展,推动企业对外汇汇率数据的实时性需求持续上升。传统人工监控汇率的方式效...

自动化测试用例执行顺序优化工具

在持续集成与敏捷开发主导的软件工程领域,测试效率直接决定产品迭代速度。传统测试用例执行通常依赖固定顺序...

JSON命令行交互式浏览器

处理JSON数据是开发者的日常。当面对复杂嵌套的JSON文件时,传统文本编辑器容易让人迷失在层层括号中。命令行工具...

键盘鼠标宏录制器(动作回放功能)

在效率至上的数字时代,键盘鼠标宏录制器正逐渐成为游戏玩家、办公白领及设计从业者的必备工具。这种能够记录...

邮件内容情绪分析统计工具

在商务沟通中,邮件承载着大量关键信息,但文字背后隐藏的情绪往往难以捕捉。情绪分析统计工具的出现,为这一...

视频转GIF动态图生成工具(时长-帧率调节)

碎片化传播时代,GIF动图以无声胜有声的特性成为社交语言。面对视频素材转化为GIF的需求,专业工具中的时长切割...

屏幕颜色备忘录(十六进制色值关联文字备注)

在数字设计工作中,最容易被忽略却至关重要的环节,往往是对色彩的精准把控。设计师反复调试的色值、开发者在...

视频转GIF生成器(可调帧率时长)

在短视频盛行的时代,动态图像依然是网络社交的宠儿。视频转GIF生成器以轻量级文件承载关键画面,成为职场白领...

多文件类型缩略图生成器

数字资产管理已成为现代办公场景中的刚需。面对海量文档、图片及音视频文件,如何快速定位目标内容?一款名为...

拼音转汉字候选词快速生成器

拼音转汉字候选词快速生成器作为中文输入领域的重要辅助工具,近年来随着自然语言处理技术的迭代逐渐进入大众...

中英文单词本(生词记录+复习提醒)

语言学习中,生词积累与复习效率直接影响学习效果。一款专注于 生词管理+科学复习 的智能工具,能大幅缩短从陌...

密码生成上下文关联工具

互联网账号呈指数级增长的时代,用户时常面临两难选择:随机生成的复杂密码容易遗忘,而便于记忆的生日、姓名...

简易计时器软件(正计时-倒计时模式)

手机应用商店里各类计时工具令人眼花缭乱,但真正能做到简洁高效的产品并不多。今天介绍的这款计时器软件,凭...

多平台定时任务提醒器(带语音播报功能)

清晨六点的闹钟刚响,厨房的智能音箱就传来语音播报:"今日早会材料已放入电脑桌面文件夹。"通勤途中,车载系统...

电影字幕词频堆叠柱状图生成器

电影作为一种视听媒介,台词是传递角感与叙事逻辑的核心载体。传统观影分析多依赖主观感受,缺乏量化视角。一...

备忘录数据导出工具(CSV-JSON格式)

现代人手机里存储着大量日程安排、灵感记录和待办事项,但应用自带的备份功能往往存在局限。当需要跨设备转移...

电子书自动生成Markdown大纲工具

在数字化阅读时代,电子书创作者常面临内容结构梳理的痛点。传统手动编写目录不仅耗时,还可能因章节层级复杂...

专辑曲目顺序验证器

在数字音乐时代,专辑的完整性和艺术表达往往被忽视。许多听众习惯于点击「随机播放」,但创作者和制作团队却...

日志用户地理位置热力图生成器

在数字化运营场景中,地理位置数据的价值往往被低估。企业通过日志记录的用户地理位置信息,通常以文本或坐标...

智能海报拼图工具(多图比例统一处理)

打开手机相册存着上百张照片,想制作一张视觉统一的活动海报却无从下手——设计师用专业软件调整尺寸比例耗时...

基于Requests库的天气数据爬取工具

在数据驱动的时代,天气数据的获取对于气象研究、商业决策甚至日常生活规划都至关重要。而Python生态中的Request...

自动化生成API文档的Markdown转换器

在软件开发领域,API文档的编写常被视为"必要之恶"。据行业调查显示,超过60%的开发者每周需耗费4小时以上维护文...

简易文本转语音本地播放器

当代人获取信息的场景日益碎片化,文字转语音工具逐渐成为提升效率的刚需。对于注重隐私保护和技术可控性的用...

电商产品价格波动追踪工具

购物车里的商品刚加入三天就降价50元,商家推出的限时折扣总在深夜悄悄消失…在电商促销规则愈发复杂的今天,消...

颜色代码发音器(TTS语音播报功能)

现代设计领域离不开颜色代码的应用,但面对HEX、RGB等专业编码时,许多人都会陷入识别障碍。某科技团队近期推出...

基于Python的简易贪吃蛇游戏开发教学模板

贪吃蛇作为经典游戏,凭借简单规则和趣味性成为编程初学者练手的理想项目。本文将以Python语言为基础,介绍如何...

连连看小游戏(图像匹配与消除逻辑)

在休闲游戏领域,连连看因其简单易上手的规则和视觉挑战性,成为许多人的解压选择。这款游戏的底层逻辑看似简...

基于FastAPI的简易短链接生成器

互联网时代的长链接困境普遍存在:营销短信受字符限制、印刷物料难以承载复杂URL、社交媒体分享需要简洁展示。...

学术期刊影响因子查询与排序工具

在科研工作者日常工作中,期刊影响因子始终是衡量学术成果质量的重要参考指标。当前市面存在的影响因子查询工...

支持多种编码格式的文本转换器

在数字化信息高度流通的今天,文本编码格式的复杂性时常成为信息传递的绊脚石。当一份用日文Shift-JIS编码保存的...

文件内容加密替换工具(AES)

在数字化信息爆炸的时代,文件内容的安全性成为个人和企业共同关注的焦点。AES(高级加密标准)作为全球公认的...

密钥证书与私钥匹配性检查工具

在数字证书与密钥管理领域,密钥证书与私钥的匹配性检查是确保通信安全的关键环节。一套失效的证书或错误的密...

系统日志文件分析工具(错误信息统计与可视化)

凌晨三点,某电商平台支付系统突然崩溃,技术团队在二十万台服务器产生的日志海洋中寻找故障线索。这种场景在...

音乐专辑信息查询工具

在流媒体时代,音乐专辑的实体载体逐渐淡出大众视野,但关于专辑的深度信息——从制作背景到幕后故事,从曲目...

微博热搜话题健康度评估打分工具

微博热搜榜单作为舆论场的"晴雨表",既承载着公众的集体关注,也暗藏着信息生态失衡的风险。近期上线的热搜健康...

电子书内链检测与修复工具(自动校验目录有效性)

在数字阅读普及的当下,电子书制作领域存在一个长期被忽视的技术痛点:约37%的EPUB/MOBI格式出版物存在目录失效或...

进程内存占用排行榜查看器

电脑运行卡顿、程序频繁闪退,这些困扰常与内存资源分配密切相关。专业开发者和普通用户都需要一款直观的内存...

屏幕亮度自动调节工具(根据环境时间)

当代人日均注视电子屏幕的时间已超过8小时,人工光源与自然光照的频繁切换让视觉系统承受着隐形压力。在这种背...

多关键词触发的异常日志实时报警器

凌晨三点,某电商平台的订单处理系统突然出现交易流水号重复生成,分布在三个服务器节点的日志文件中,同时跳...

简易SSH客户端(执行远程命令功能)

在服务器运维与分布式系统管理领域,SSH协议如同数字世界的。传统SSH工具虽然功能全面,但对于需要高频执行远程...