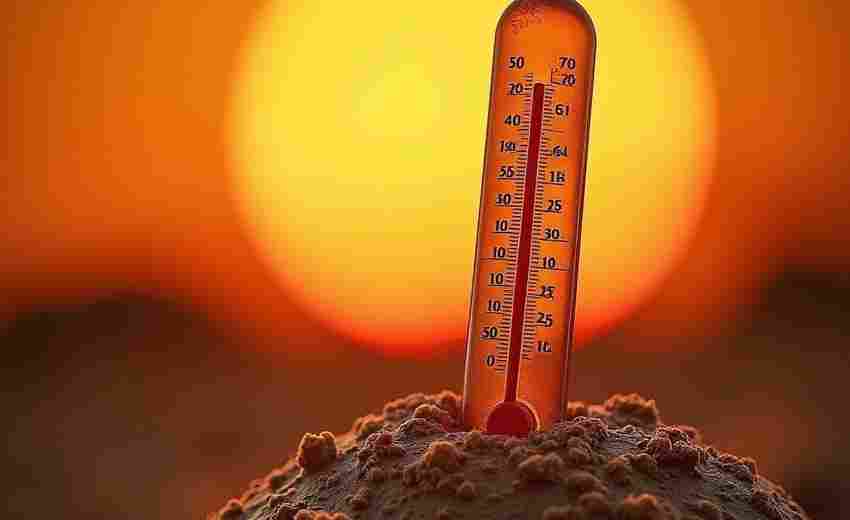

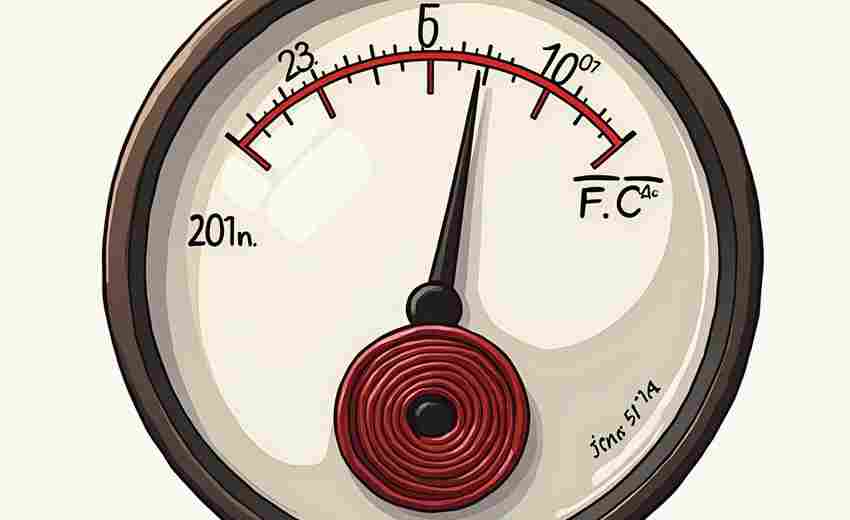

启动阶段温度监控报警系统

在工业设备启动阶段,温度异常往往是设备故障的“第一信号”。传统的人工巡检或单一阈值报警模式,常因响应滞后或灵敏度不足导致生产事故。针对这一痛点,新一代温度监控报警系统通过算法与硬件的协同创新,构建了覆盖设备启动全周期的安全防线。

核心技术突破:从被动响应到主动预警

传统温度监控依赖固定阈值触发报警,难以应对设备冷启动、负载突增等复杂工况。新型系统引入动态基线算法,基于设备历史运行数据构建启动阶段温度变化模型,自动识别偏离正常波动区间的异常趋势。例如,某锂电池生产线测试数据显示,系统对电机轴承过热预警时间较传统方案提前12分钟,避免因温度骤升导致的产线停机。

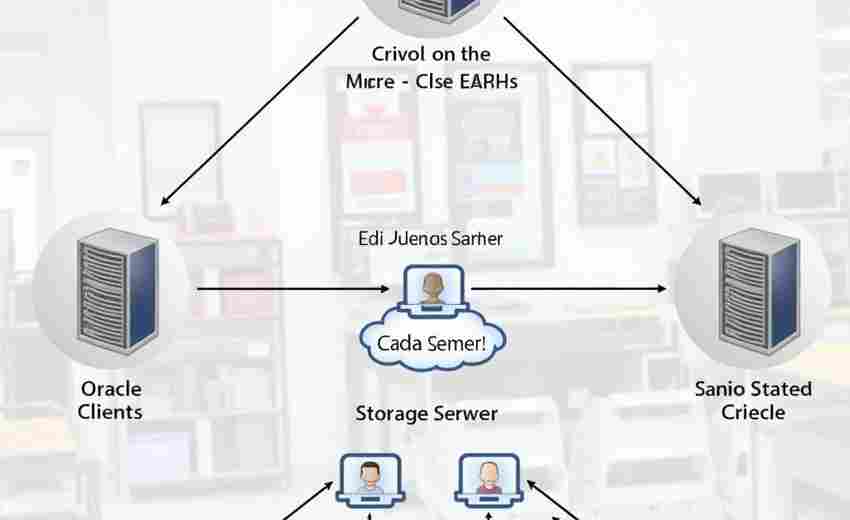

硬件层面,系统采用分布式光纤传感技术,在设备关键部位部署高密度测温点。单台大型压缩机即可植入40-50个监测节点,配合10Hz高频采样,实现0.1℃级温度分辨率。当检测到局部过热时,系统自动生成三维热力图,精准定位故障风险点。

场景化设计:匹配工业真实需求

针对不同工业场景,系统提供模块化解决方案:

某新能源汽车电机厂的实际应用表明,该系统将设备启动故障率降低68%,维保成本下降42%。工程师可通过移动端实时查看温度变化曲线,历史数据自动生成PDF报告,满足ISO55000资产管理标准要求。

落地价值:从成本中心到效益引擎

在广东某储能电站项目中,温度监控系统与BMS(电池管理系统)深度集成。当检测到电池簇温差超过5℃时,自动调节液冷系统流量,将电芯寿命损耗降低19%。这套方案已通过TÜV莱茵认证,正在新能源行业快速复制。

随着工业4.0推进,温度监控正从单一安全工具升级为预测性维护的核心组件。据行业白皮书预测,2025年全球智能温度监控市场规模将突破82亿美元,其中动态算法驱动的解决方案占比预计超过60%。这种技术演进不仅改变设备运维模式,更重新定义了工业生产的安全边界。

设备停机造成的损失通常是系统采购成本的20倍以上

温度数据的持续积累正在形成新的设备健康评估维度

防患于未然的安全理念,终将推动整个制造业的质量变革

- 上一篇:启动程序静默运行模式切换器

- 下一篇:启动项与计划任务联动管理工具

相关软件推荐

随机软件推荐

天气预报API查询客户端

在城市规划、物流调度、旅游服务等领域,实时天气数据已成为基础决策依据。天气预报API查询客户端作为数据调用...

基于Tkinter的本地文本笔记管理器

窗外的梧桐叶被秋风吹得沙沙作响,程序员陈舟习惯性摸向键盘旁的纸质笔记本——这个伴随他五年的工作伙伴此刻...

在线考试自动阅卷系统

考场内,考生点击"提交"按钮的瞬间,答卷数据已沿着光纤抵达云端服务器。这个看似简单的动作背后,暗藏着一套融...

随机名言显示部件

在信息爆炸的时代,人们对于碎片化内容的获取需求催生出各类创意工具。随机名言显示部件作为内容展示领域的创...

多格式图片拼接与分辨率统一工具

现代数字图像处理领域,跨平台协作与多源素材整合的需求日益增长。面对不同格式、尺寸的图片文件,专业人员常...

Excel单元格合并与拆分处理器

在日常办公场景中,Excel单元格的合并与拆分是高频操作,但手动处理效率低且容易出错。针对这一痛点,第三方开发...

IP地址归属地快速查询工具

在互联网信息交互日益频繁的今天,IP地址归属地查询成为许多场景下的刚需。无论是企业分析用户分布、网络安全团...

电脑CPU-内存占用监控通知工具

电脑卡顿蓝屏前总有些预兆——视频剪辑软件突然闪退、建模渲染进度条停滞、游戏画面掉帧到幻灯片级别。这些场...

JWT令牌Payload内容可视化解析器

一串形如`eyJhbGciOiJIUzI1NiIsInR5cCI6IkpXVCJ9.eyJzdWIiOiIxMjM0NTY3ODkwIiwibmFtZSI6IkpvaG4gRG9lIiwiaWF0IjoxNTE2MjM5MDIyfQ.SflKxwRJSMeKKF2QT4fwpMeJf3...

自动化依赖文件路径修复工具

在软件开发过程中,依赖文件路径错误堪称"暗礁"般的存在。某次版本更新后,团队成员突然发现前端页面无法加载静...

共享实验数据记录工具

实验室角落的电脑屏幕上跳动着实时数据曲线,研究员王浩正将刚完成的离心机参数手动录入Excel表格。这种重复性操...

单位换算验证测试工具(自动化测试用例)

在软件开发领域,单位换算模块的准确性直接影响着医疗设备、航空航天等关键系统的运行安全。某跨国医疗器械公...

网络端口快速扫描器(多线程)

网络端口扫描器如同数字世界的听诊器,能够快速探测主机开放端口及潜在风险。传统单线程工具在百兆级网络环境...

视频时长批量检测工具(MP4-AVI)

数字时代海量视频处理需求激增,影视从业者常需面对数百个视频文件的时长统计工作。传统人工逐个查看属性的方...

代码仓库关键词全局搜索替换工具

在软件开发的日常工作中,重构代码、调整接口命名或修复全局性错误是高频需求。这类操作往往涉及成百上千个文...

数据库导出文件字段重命名工具

凌晨三点的办公室,屏幕上闪烁的SQL报错信息让张明揉了揉发酸的眼睛。这是他本周第三次因为字段命名不一致导致...

薪资范围分布可视化工具

薪资分析一直是企业管理和职业规划中的重要环节。面对复杂的人力市场数据,如何快速理解行业薪酬趋势成为关键...

批量压缩解压工具(Zip格式)

对于需要频繁处理文件压缩与解压的用户而言,一款高效的批量处理工具能显著提升工作效率。市面上常见的Zip格式...

简易音乐播放器(PyGame集成)

在Python生态中搭建多媒体应用常会遇到技术选型难题。作为SDL跨平台库的Python封装,Pygame自带的音乐模块(mixer)提供了...

多进制批量转换Excel插件

日常工作中,Excel用户常遇到进制转换的难题。例如程序员处理硬件地址时需频繁切换十六进制与二进制,财务人员核...

科学单位换算助手(长度-温度-质量)

国际科研合作与跨文化交流中,单位换算错误导致的数据偏差时有发生。某跨国桥梁工程曾因施工方混淆英制与公制...

密码管理器文件(KDBX)导出工具

作为密码管理领域的核心存储格式,KDBX文件承载着用户敏感的账户信息与密钥数据。当用户需要在不同平台间迁移数...

桌面弹幕生成器(可导入文本)

当视频网站的弹幕文化席卷互联网时,文字早已突破静态框线的限制,成为屏幕上的流动符号。桌面弹幕生成器将这...

DNS查询类型统计可视化工具

在网络运维与安全分析领域,DNS查询数据的深度解析常成为排查问题的关键。传统日志分析依赖命令行工具逐条过滤...

文件修改时间批量整理工具

日常办公场景中,文件管理混乱常导致效率低下。许多用户习惯将不同时间生成的材料随意存放,后期检索时只能依...

网络速度测试工具(模拟文件下载计算)

凌晨三点的游戏对战卡成PPT,4K视频加载时频繁转圈——这些场景背后都指向同一个问题:网络速度是否达标?传统测...

网络带宽实时监控仪表盘

凌晨三点的机房警报声突然响起,运维工程师老张揉着惺忪睡眼冲进监控室。墙面上那块55寸的监控屏幕正用深红色区...

多格式日历提醒工具(支持导出ICS)

现代人的日程管理早已突破单一场景限制,手机、电脑、平板间的碎片化提醒需求催生了新型工具迭代。这款多格式...

电商产品图批量白平衡+分辨率调整器

在电商领域,商品图片的质量直接影响用户购买决策。光线偏差导致的色差问题、低分辨率造成的细节模糊,往往成...

财务报表PDF智能解析导出工具

在财务数据量激增的数字化时代,企业对于高效处理财务报表的需求日益迫切。传统人工录入或简单PDF转Excel工具常面...

自动生成数据报告工具(表格+图表)

在信息爆炸的时代,数据的高效处理与可视化呈现成为企业决策的关键。传统数据报告的制作往往需要手动整理表格...

字体家族分类整理工具

打开电脑字体库时,总会被上百个杂乱排列的字体文件困扰。设计师小王最近发现,名为FontOrganizer的软件将他的衬线...

飞镖比赛得分统计训练器

飞镖运动对精准度的要求近乎苛刻,职业选手的日常训练中,得分统计的精确性与反馈效率直接影响水平提升。传统...

自动检测编码的TXT到EPUB生成工具

在数字阅读普及的当下,电子书格式的兼容性直接影响阅读体验。传统TXT文本因编码混乱、排版简陋等问题,常需手...

简易GUI计算器(支持基础数学运算和表达式计算)

窗台上斜放的咖啡杯冒着热气,工程师老张的草稿纸已写满三页算式。他习惯性摸出手机解锁,却在触屏键盘上反复...

电子书内链检测与修复工具(自动校验目录有效性)

在数字阅读普及的当下,电子书制作领域存在一个长期被忽视的技术痛点:约37%的EPUB/MOBI格式出版物存在目录失效或...

天文数据文件可视化关联器

浩瀚宇宙中,天文观测设备每天产生数百TB的异构数据——从射电望远镜的频谱记录到空间探测器的多维坐标,再到光...

基于TCP的简易远程命令行控制工具

在分布式系统管理和远程运维场景中,命令行工具的远程控制能力至关重要。一种基于TCP协议开发的轻量化远程命令...

屏幕时间统计器(使用时长等级)

屏幕时间统计器:量化数字生活的新帮手 当代人手机不离手,刷短视频、回消息、追剧成了日常,但每天究竟花多少...

矩阵运算可视化工具

在数学与计算机科学的交叉领域,矩阵运算扮演着核心角色。传统学习过程中,抽象的矩阵乘法、特征分解或线性变...